蒸汽發(fā)生器是壓水堆核電站核島設(shè)備中最大的換熱設(shè)備,壁厚僅1~2 mm的傳熱管是分隔一次側(cè)、二次側(cè)介質(zhì)及防止一次側(cè)介質(zhì)泄漏的重要屏障,是蒸汽發(fā)生器中最薄弱的部分。

導(dǎo)致傳熱管降質(zhì)的主要振源是二次側(cè)流體流動引起的水力激發(fā)管子振動,主要包括紊流、漩渦、流體彈性振動等,減小振動的關(guān)鍵是盡量提高傳熱管的自振頻率。

經(jīng)驗表明,減小傳熱管無支撐跨距是一種行之有效的方法。V形抗振條支撐結(jié)構(gòu)簡單,用于支承SG傳熱管束并抑制運(yùn)行間管束的流致振動,既合理地限制了管束的橫向擺動,又不限制管束沿設(shè)備軸向的熱膨脹變形,是目前壓水堆核電廠蒸汽發(fā)生器U形傳熱管束彎管通用的支撐方法。

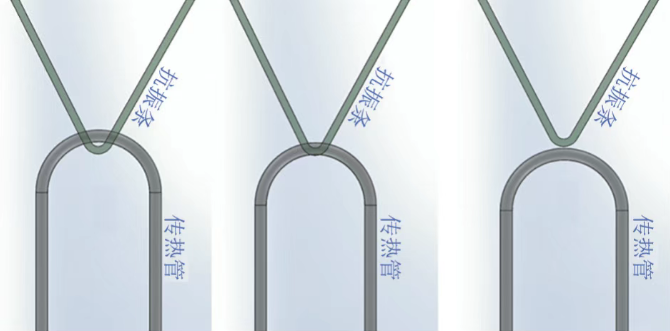

某CAP1000機(jī)組蒸汽發(fā)生器本體制造完成后,檢查孔清潔檢查時發(fā)現(xiàn)R1排傳熱管與抗振條折彎處的相對位置存在3種狀態(tài),如圖1所示。

圖1 傳熱管與抗振條折彎處相對位置示意

1.完全搭接,抗振條直段與U形管搭接,有2處接觸區(qū);

2.弧頂搭接,抗振條弧頂與U形管弧頂搭接,有1處接觸區(qū),不符合設(shè)計要求;

3.無搭接,抗振條與U形管沒有接觸或微弱接觸,不符合設(shè)計要求。

在隨后的排查中,發(fā)現(xiàn)各個設(shè)備廠的同類型產(chǎn)品也存在類似問題。由于傳熱管與抗振條已經(jīng)全部安裝,僅能用內(nèi)窺鏡觀察R1傳熱管與抗振條的搭接狀態(tài),無法確認(rèn)其他抗振條與傳熱管的搭接情況。

一、設(shè)計要求

CAP1000蒸汽發(fā)生器的傳熱管管束由10025根傳熱管、10個在管束直管段的支撐板、6組安裝在管束U形彎管區(qū)域的抗振條組成,該結(jié)構(gòu)可減少上述因素導(dǎo)致的管束過分振動。

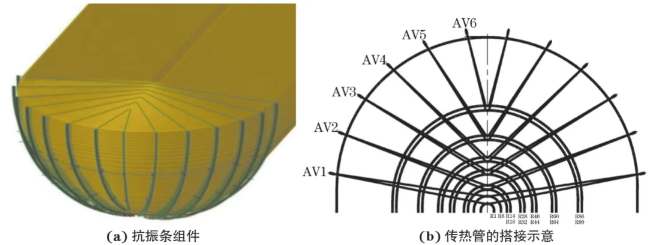

抗振條材料為鐵素體SA-479 Type405不銹鋼,端帽材料為SB-166 N06690鎳基材料,6組抗振條總計978根,外形包含了268個角度。每組抗振條包含兩種安裝位置,對應(yīng)不同的插入深度,抗振條組件與傳熱管的搭接示意如圖2所示。

圖2 抗振條組件與傳熱管的搭接示意

抗振條弧形底部與一個傳熱管搭接,抗振條下插搭接傳熱管為:R1,R8,R14,R18,R28,R32,R40,R44,R60,R64,R86和R90。

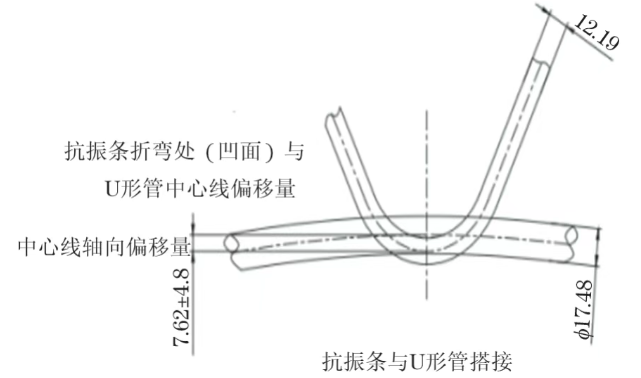

在安裝階段,抗振條與相應(yīng)傳熱管的搭接要求為:抗振條折彎處與傳熱管中心線搭接7.62±4.8 mm,如圖3所示。AVB下插深度不均勻會導(dǎo)致SG傳熱管在局部區(qū)域內(nèi)得不到AVB的有效支承,增加傳熱管的流致振動并導(dǎo)致局部流場突變。

圖3 搭接量的要求

二、檢測難點(diǎn)與方案制定

抗振條在傳熱管穿管過程中進(jìn)行裝配,可以通過深度測量工裝測量抗振條和管子的相對深度,并測量抗振條安裝的對稱性。

當(dāng)抗振條端帽焊接后,僅可對外層抗振條的插入深度進(jìn)行直接測量,而從檢查孔僅可以使用內(nèi)窺鏡觀察抗振條與R1傳熱管的搭接情況,其他所有抗振條與傳熱管的搭接情況受限于可達(dá)性,無法通過常規(guī)方法進(jìn)行監(jiān)測。

在蒸汽發(fā)生器的制造和運(yùn)行過程中,常使用渦流檢測的方法對傳熱管質(zhì)量進(jìn)行檢測。

渦流具有趨膚效應(yīng),渦流檢測頻率與渦流信號滲入深度呈反比。由于傳熱管壁厚薄,較低頻率的渦流信號產(chǎn)生的電磁場能夠穿透傳熱管并在空氣中有一定的影響范圍,且渦流頻率越低,滲透深度越大。抗振條材料為金屬導(dǎo)體,其與傳熱管的接觸情況會影響渦流信號的強(qiáng)弱。

傳熱管的渦流檢測使用內(nèi)穿Bobbin探頭,不受傳熱管與抗振條的安裝情況的影響,其可以穿過整個傳熱管長度,記錄各個位置渦流信號的響應(yīng),當(dāng)探頭通過抗振條位置時,在合適的頻率激勵下,渦流信號可以檢測到抗振條。因此從原理上可以通過渦流信號的響應(yīng)評測抗振條的接觸情況。

三、搭接量檢測試驗

采用CAP1000蒸汽發(fā)生器傳熱管及抗振條,實(shí)際模擬傳熱管與抗振條的下插搭接情況,在不同的彎管半徑處設(shè)置不同的抗振條搭接位置,采用內(nèi)穿式渦流檢測方法,采集抗振條底部搭接的傳熱管渦流信號,分析得出渦流信號和搭接程度的關(guān)系和規(guī)律,從而作為基礎(chǔ)數(shù)據(jù)用于評估產(chǎn)品的抗振條搭接情況。

為便于數(shù)據(jù)的可追溯性及一致性,渦流檢測采用與水壓后全管檢測及役前檢測一致的檢測設(shè)置,使用Bobbin探頭及ASME標(biāo)準(zhǔn)樣管,幅值設(shè)置時將樣管中4個20%壁厚平底孔在主頻(630 kHz)差分通道的電壓設(shè)置為4 V并歸一化,測量抗振條在低頻(35 kHz)下絕對通道信號的電壓幅值。

首先,將R1傳熱管位置進(jìn)行相對固定,選擇一根第一組抗振條;

其次,按抗振條的安裝位置進(jìn)行擺放,分別控制抗振條弧段中心線與傳熱管中心線搭接深度為−8,−6(剛好接觸點(diǎn)),−4,−2,0,2,3(合格點(diǎn)),6,9,12,15 mm;

再次,對抗振條與傳熱管搭接信號進(jìn)行測量,每個深度均采集3次渦流數(shù)據(jù),渦流響應(yīng)幅值取平均值;

然后,分別選取R14,R18,R28,R32,R40,R44,R60,R64,R86和R90的傳熱管各一根,以及對應(yīng)的第二組至第六組抗振條,分別按上述步驟進(jìn)行測量;

最后,對上述試驗數(shù)據(jù)進(jìn)行整理,得出不同組抗振條與傳熱管不同搭接位置間的關(guān)系。

由檢測結(jié)果可知,曲率半徑不同的渦流響應(yīng)略有差異,但基本無影響,部分傳熱管受試驗操作影響而偏差略大,但整體趨勢未變,可以綜合各個曲率的渦流幅值取其均值。

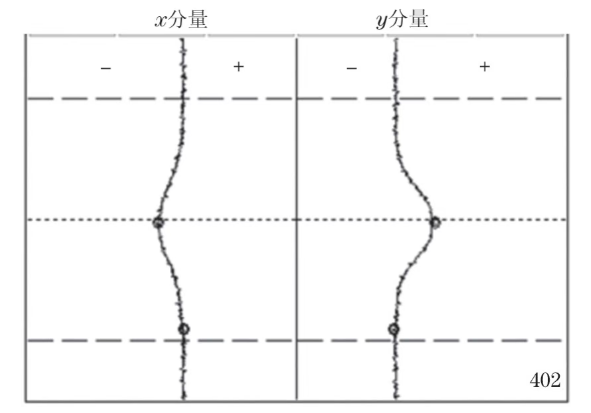

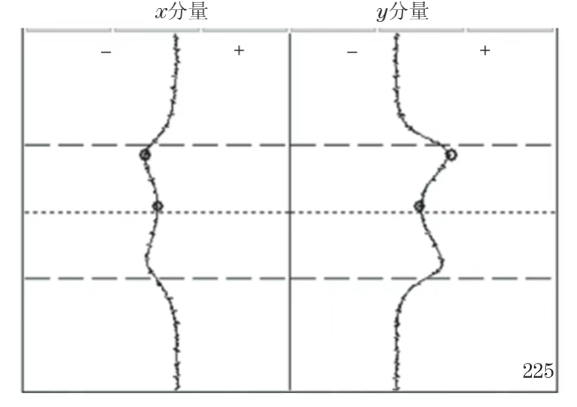

在抗振條中心未越過傳熱管中心之前,隨著搭接深度的增加,渦流響應(yīng)亦隨之增大,當(dāng)抗振條中心越過傳熱管中心后,信號逐漸由單峰值向雙峰值變化,搭接深度在3 mm后逐漸形成可分辨的雙峰,幅值電壓基本不再變化。

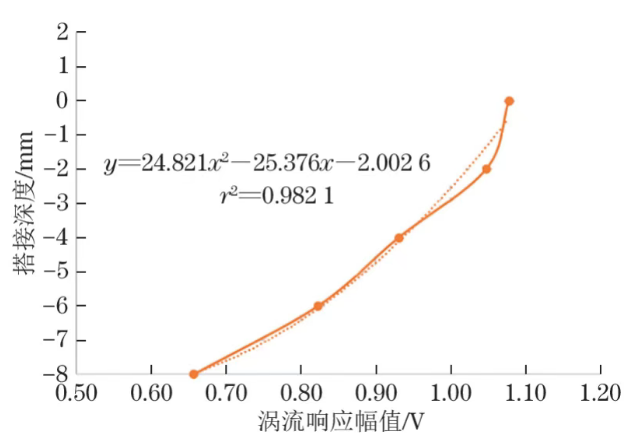

將搭接深度變化分為單峰變化部分和雙峰變化部分,分別研究其規(guī)律,并進(jìn)行曲線擬合。測量單峰變化部分的電壓并取其峰值電壓,結(jié)果如圖4所示,渦流響應(yīng)均值與搭接深度間的關(guān)系曲線如圖5所示。

圖4 單峰幅值測量結(jié)果

圖5 單峰電壓-搭接深度曲線

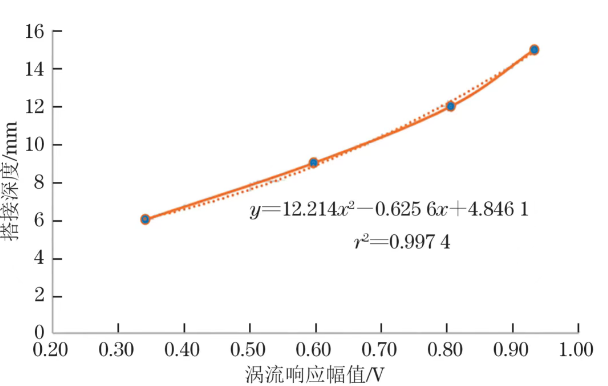

雙峰變化部分取兩峰值與其峰谷間的電壓,測量結(jié)果如圖6所示,渦流響應(yīng)均值與搭接深度間的關(guān)系曲線如圖7所示。從擬合結(jié)果看,單峰及雙峰變化部分的多項式曲線擬合的相關(guān)性較高,可以用于評估渦流響應(yīng)幅值與搭接深度間的關(guān)系。

圖6 雙峰幅值測量結(jié)果

圖7 雙峰電壓-搭接深度曲線

通過搭接量的檢測試驗,測量傳熱管與抗振條的不同下插搭接情況下的渦流響應(yīng),得出了渦流信號和搭接程度的關(guān)系和規(guī)律,試驗中檢測的參數(shù)與水壓后全管檢測及役前檢測一致,因此可以在全管檢測或役前檢測時同步進(jìn)行抗振條搭接量的分析,通過測量抗振條在相應(yīng)傳熱管上的渦流響應(yīng)幅值,結(jié)合電壓-搭接深度曲線分析,可以對已組焊完成的抗振條組件與傳熱管搭接深度進(jìn)行測量。

四、實(shí)際應(yīng)用

對4臺已經(jīng)完成本體制造的CAP1000蒸汽發(fā)生器進(jìn)行渦流檢測數(shù)據(jù)分析,分別發(fā)現(xiàn)了333,511,424,387個抗振條搭接深度不符合安裝要求,經(jīng)設(shè)計評估后進(jìn)行返修,拆開待調(diào)整的抗振條端帽與保持條焊縫,調(diào)整抗振條插入深度,采用渦流檢測進(jìn)行輔助測量,確認(rèn)位置后重新組焊,并確認(rèn)最終搭接情況。

使用渦流檢測方法,對CAP1000蒸汽發(fā)生器傳熱管與抗振條的搭接位置進(jìn)行間接測量,試驗結(jié)果表明,搭接信號圖像可分為單峰部分和雙峰部分,渦流響應(yīng)幅值與搭接深度呈單調(diào)增加關(guān)系。

蒸汽發(fā)生器制造期間、役前及在役檢查階段均可以利用渦流檢測的方式對抗振條搭接位置進(jìn)行測量,測量結(jié)果可用于評估預(yù)測傳熱管的磨損風(fēng)險、更換或修復(fù)防振條的插入深度。

免責(zé)聲明:本網(wǎng)轉(zhuǎn)載自合作媒體、機(jī)構(gòu)或其他網(wǎng)站的信息,登載此文出于傳遞更多信息之目的,并不意味著贊同其觀點(diǎn)或證實(shí)其內(nèi)容的真實(shí)性。本網(wǎng)所有信息僅供參考,不做交易和服務(wù)的根據(jù)。本網(wǎng)內(nèi)容如有侵權(quán)或其它問題請及時告之,本網(wǎng)將及時修改或刪除。凡以任何方式登錄本網(wǎng)站或直接、間接使用本網(wǎng)站資料者,視為自愿接受本網(wǎng)站聲明的約束。